Quelle répartition des rôles entre ERP et MES, et comment les faire communiquer, c’est ce que nous allons voir dans cette session.

Ces dernières années, les industriels ont investi lourdement sur les ERP pour toute la gestion de l’entreprise. Outil “transactionnel” décisionnel par excellence, l’ERP s’est imposé pour la planification et l’organisation de la production.

Mais pour le responsable de production, c’est l’exécution qui importe.

C’est à lui que le MES s’adresse en apportant une maîtrise opérationnelle fine de la production, qui permettra à son entité de progresser.

Même si les lignes de partage entre ERP et MES continuent de faire débat, on arrive dans la pratique assez souvent à un découpage comme celui de ce schéma :

- Un certain nombre d’activités sont clairement de la compétence exclusive de l’ERP, ce sont la stratégie, les finances, la gestion des clients et des fournisseurs, parfois les réceptions et expéditions

- D’autres activités sont gérées exclusivement par le MES, comme les différentes étapes de production d’un atelier, et la gestion des stocks d’en-cours

- Enfin un certain nombre d’activités amèneront ERP et MES à coopérer, comme l’ordonnancement, la qualité et la maintenance

Ce découpage peut varier fortement d’une industrie à l’autre, et même d’une entreprise à l’autre. Plus que le résultat lui-même, il est important de comprendre par quoi il doit être guidé.

L’ERP est focalisé sur l’entreprise dans son ensemble, souvent multi-sites, voire international.

Le MES, même s’il peut être étendu, est focalisé sur l’usine et surtout sur l’atelier. Dans de nombreuses entreprises, on parle d’ailleurs de suivi d’atelier pour le MES. Il doit donc maîtriser en détail toutes les opérations qui s’y déroulent.

Un autre élément important est l’échelle de temps. A l’échelle de l’entreprise, même si selon l’expression consacrée « Time is money », il est assez difficile d’attacher une échelle de temps précise aux décisions stratégiques et financières : mieux vaut une stratégie mûrie quelques semaines de plus qu’une décision précipitée. A l’autre extrémité de ce que l’on a coutume d’appeler la « pyramide du CIM », les capteurs et automatismes travaillent en temps réel, avec des temps d’accès généralement inférieurs à la seconde.

Le MES reste très lié au physique des installations. Il doit permettre par exemple d’ajuster la performance ou de modifier le dispatching de la production dans des délais nettement inférieurs à une heure.

Les approches de l’ERP et du MES vont de ce fait se distinguer dans la granularité de l’information.

Pour une même formule de fabrication (10 kg d’un produit A, …), l’ERP va rester à une description globale de l’ensemble des opérations : durée globale des pesées, des mélanges, du chauffage et ligne de production prévue. Ces informations sont en effet suffisantes pour l’organisation et la planification de la production.

Le MES, plus lié à l’installation physique, va donner un autre niveau de détail des opérations et des équipements utilisés : première série des pesées des produits A, B, C, mélange durant 30 mn, deuxième série de pesée, etc. Il va également donner des précisions supplémentaires sur les paramètres de chaque opération pour permettre de l’exécuter effectivement.

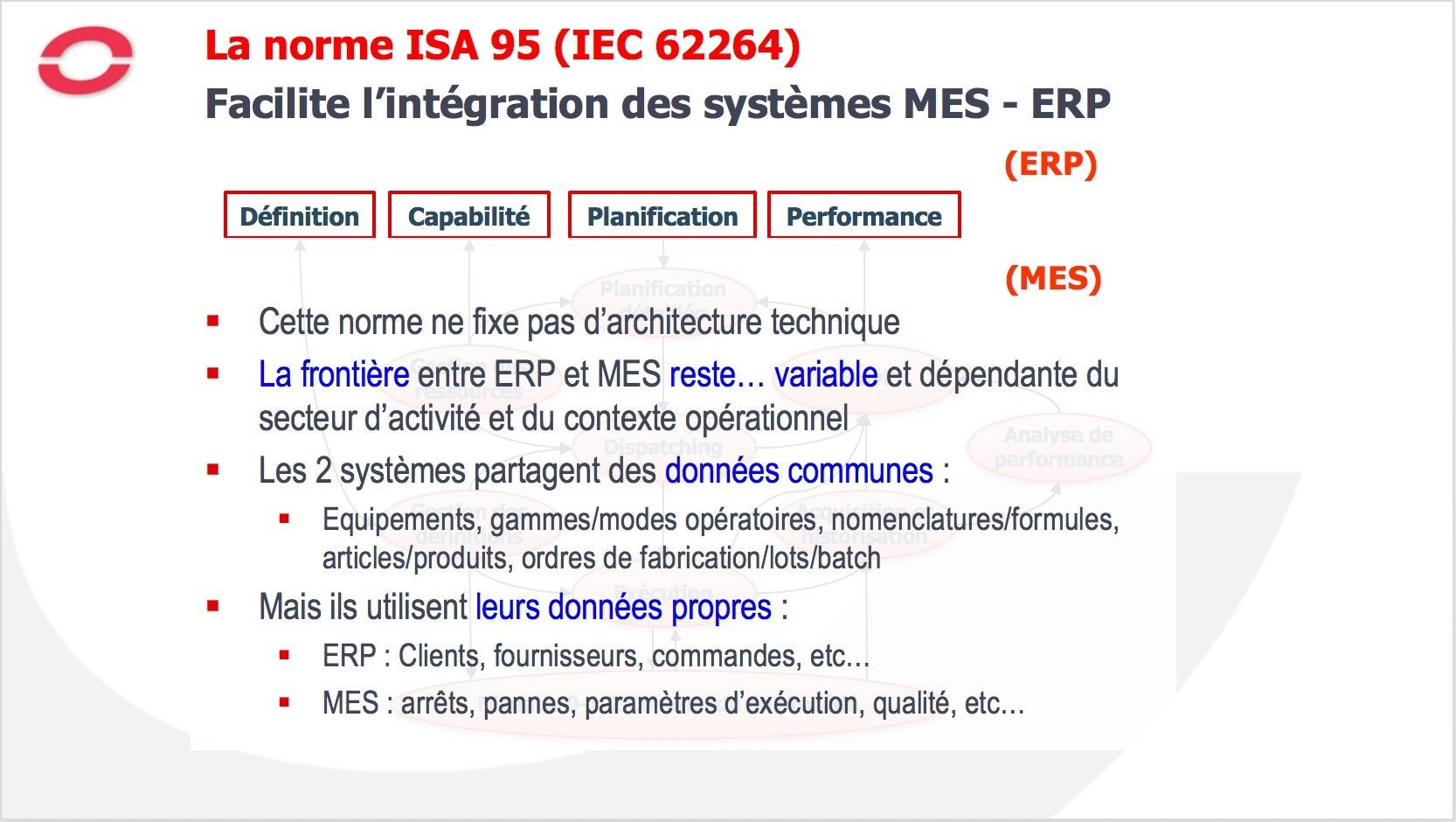

La norme ISA-95 est un standard d’origine américaine, transcrit également au niveau international sous le numéro IEC 62264, qui permet de décrire le rôle du MES.

Les premiers travaux de l’ISA-95 ont été la définition d’objets d’échange entre le niveau 4 (gestion de l’entreprise) qui est le domaine privilégié de l’ERP et le niveau 3 (niveau des opérations) qui est celui du MES.

Dans l’ISA-95, le MES est analysé comme un système d’activités ou de services qui interagissent entre eux : Planification détaillée, Gestion des ressources, Dispatching, Suivi, Définition des opérations, Exécution, Acquisition et historisation, Analyse de performance.

Ce système dialogue avec la gestion au niveau de la définition des produits et des opérations, de la capabilité (ou capacité à produire) de l’installation, de la planification des fabrications (qui descendent de l’ERP vers le MES, et de la performance de production (au sens anglo-saxon du terme, c’est à dire ce qui a été réalisé), transmise du MES vers l’ERP.

La norme ISA-95 ne fixe pas d’architecture technique. Il ne faut pas non plus en attendre une définition stricte de la répartition des rôles entre ERP et MES. Comme nous l’avons vu auparavant, elle dépend du secteur d’activité et des méthodes de travail.

Les 2 systèmes partagent des données communes : Equipements, gammes, nomenclatures, articles, ordres de fabrication, lots, …

Mais ils utilisent aussi leurs données propres :

- Pour l’ERP : Clients, fournisseurs, commandes, etc…,

Pour le MES : les arrêts, les pannes, les paramètres d’exécution des opérations, etc.

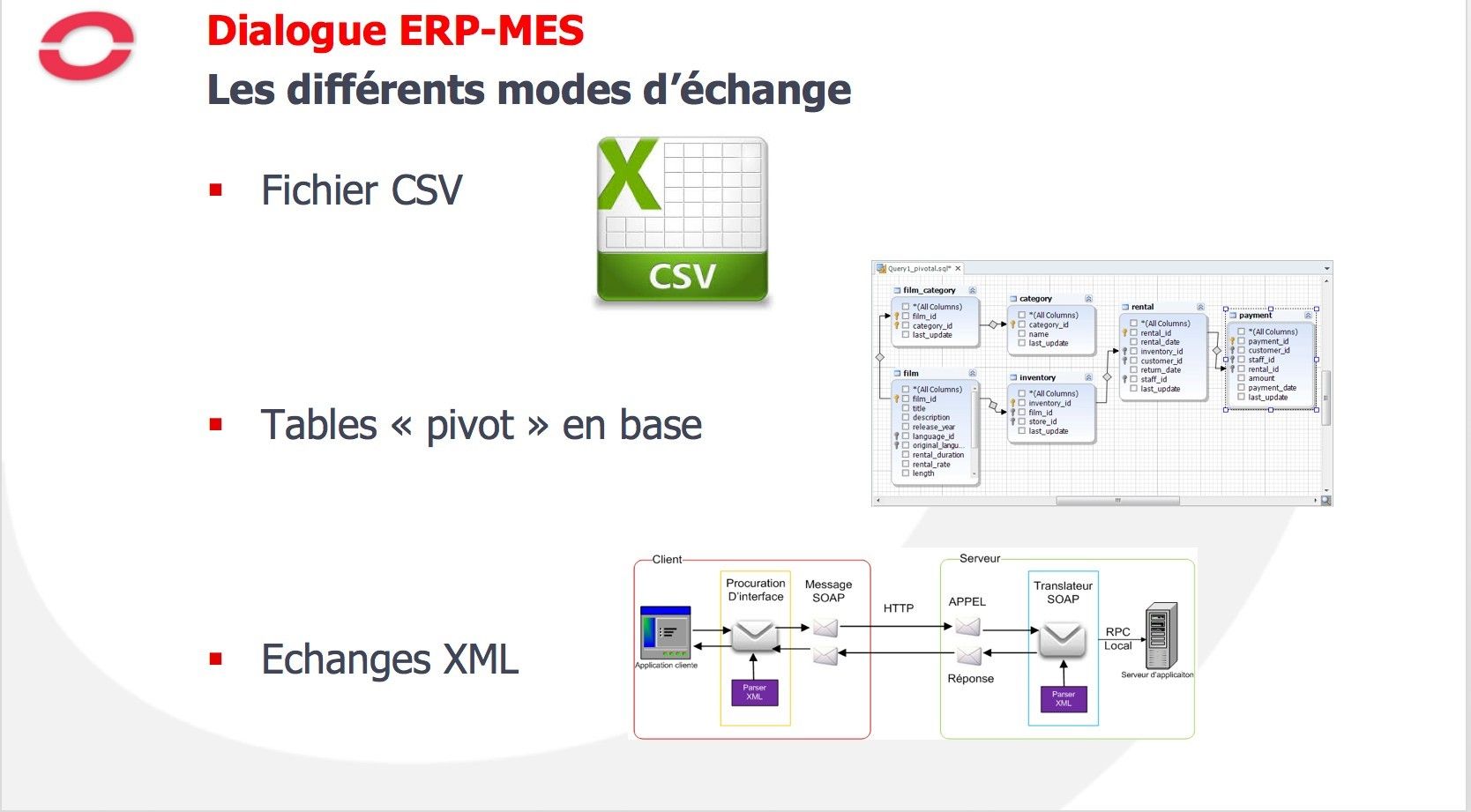

Un premier mode d’échange, et probablement le plus classique, est l’échange de fichiers au format CSV, c’est à dire un fichier texte avec des séparateurs, qui présente l’avantage d’être lisible et de pouvoir être lu et écrit avec un tableur Excel. Par un développement complémentaire de l’ERP, on va par exemple charger dans le serveur de MES le fichier des ordres de fabrication de la journée. De son côté, le MES teste périodiquement s’il y a un nouveau fichier et l’importe dans son propre modèle.

Une méthode un peu plus moderne est le partage d’un modèle de tables en base de données. Sauf exception, le MES n’aura pas la possibilité d’accéder au schéma en base de données de l’ERP et vice-versa.

Mais tous deux pourront accéder à un schéma de base de données commun. Cela permet d’avoir un modèle d’échange plus riche que des fichiers à plat, et peut aussi rendre les échanges plus fluides.

Le Nec Plus Ultra est l’échange d’objets XML. Un groupe de travail du MESA a défini un format d’échange d’objets XML entre ERP et MES, le B2MML (Business to Manufacturing XML language) avec l’appui de grands éditeurs d’ERP tels que SAP et Oracle. Ce mode est présenté comme un futur standard pour les échanges.

Indéniablement, l’ERP a été confirmé comme un outil corporate fédérateur. Il est généralement multi-sites. Il doit être considéré comme un outil décisionnel pour la planification et l’organisation de la production.

De son côté, le MES permet de faire un focus sur l’usine et les ateliers, de maîtriser leurs informations et leur performance.

L’ERP fournit des ordres globaux de fabrication, que le MES va transformer en tâches exécutables par chacune des machines ou chacun des opérateurs, qui seront ainsi maîtrisées et tracées.

Ainsi, le MES va collecter les données en temps réel selon une maille fine, et permet de répondre à des exigences fortes de traçabilité.

Pratiquement tous les industriels ont fait le constat que l’ERP n’apporte pas les gains attendus s’il n’est pas convenablement nourri par des informations réelles issues du terrain. Un lien efficace entre ERP et MES va permettre au MES de nourrir l’ERP en données fiables, collectées et prétraitées de manière transparente sans charge non productive.