Efficacité énergétique avec la MESbox SILO Energy Saver

Priorité aux postes lourds de consommation

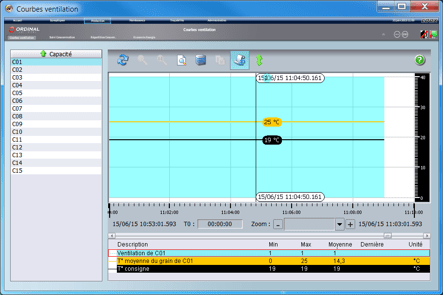

La ventilation représente de 30 à 40% de la consommation électrique d’un silo. Il va de soi que c’est un axe majeur pour la solution MESbox SILO Energy Saver. Au delà de la simple programmation temporelle des ventilations, c’est un algorithme dynamique qui est intégré, et permet d’assister l’exploitant dans le choix optimal des cellules à ventiler en fonction de la température extérieure mesurée en temps réel. L’algorithme est capable de prendre en compte la ventilation multi-cellules et est opérationnel aussi bien pour une méthode à trois paliers que pour une méthode plus simple. L’exploitant peut aussi laisser le système élaborer lui-même la courbe optimale de refroidissement.

Pour éviter l’instrumentation excessive, MESbox SILO Energy Saver modélise les consommations, les exigences en équipements se limitent donc aux sondes de température. Mais la solution sait aussi tenir compte des informations réelles de consommation lorsqu’elles sont présentes.

Thermostat programmable

Assistance au paramétrage (refroidissement en 3 paliers)

Le refroidissement des cellules (ventilation) se fait en utilisant des périodes propices de refroidissement pour éviter d'induire des surcoûts avec des groupes de refroidissement. En conséquence, on ne peut pas refroidir plus quie ce que propose la nature. Selon une étude, on peut décomposer le refroidissement en 3 paliers.

Pilotage des ventilateurs

Le système permet de suivre l'évolution des températures c'est-à-dire de surveiller si les cellules se refroidissent et onc indirectement de surveiller l'efficacité des ventilateurs.

Le panneau de ventilation conseille aux bonnes périodes de ventilation et risque de condensation.Il est aussi possible d'utiliser des gadgets à mettre sur synoptique.

L’exploitant reste maître des choix

La solution MESbox SILO Energy Saver fournit en temps réel à l’exploitant toutes les informations utiles lui permettant d’optimiser sa consommation énergétique, et de consolider les bonnes pratiques. Chaque fois que cela est possible, elle lui indique le choix optimum en regard de celle-ci, sans pour autant prétendre être une solution miracle : elle se nourrit des informations de configuration entrées par l’exploitant. Aussi l’exploitant garde un total contrôle des équipements qu’il décide d’activer.

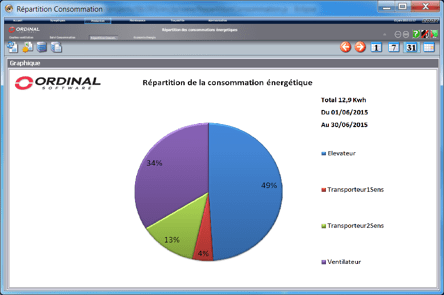

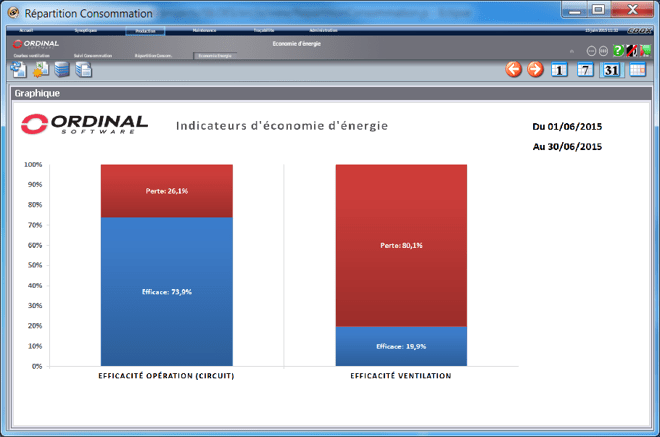

Les gains en énergie sont matérialisés par des diagrammes, ainsi que les consommations par types d’équipements. Pour l’aider à faire un bilan régulier de l’application des sélections optimales, des indicateurs temps réel comptabilisent par sous-ensemble le taux d’application des politiques de réduction des consommations. On peut ainsi connaître les politiques de réduction appliquées qui ont porté leurs fruits.

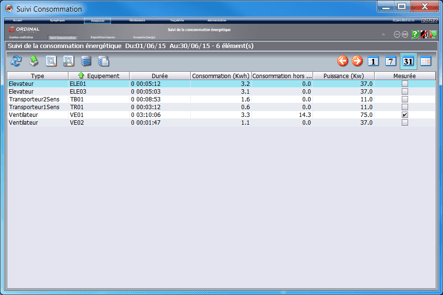

Indicateurs consommation électrique

Le système consolide jour par jour la consommation électrique durant la manutention. Au niveau des équipements, le système consolide aussi la consommation hors manutention : l'équipement consomme de l'électricité même s'il n'est pas utilisé dans un circuit. Il y a une représentation tableau et une représentation par répartition.

Le système entretient des mesures afin de calculer l'efficacité de l'utilisation des circuits et l'efficacité de l'utilisation de la ventilation. Pour les circuits, la partie bleue indique que l'on utilise le plus souvent les circuits les plus économes et la partie rouge montre l'inverse. Pour la ventilation, la barre bleue indique que l'on utilise les ventilateurs dans de bonnes conditions et la barre rouge montre qu'ils sont utilisés dans de mauvaises conditions (T°C extérieure supérieure à celle de la cellule, cellule ventilée alors qu'elle est affectée à aucune matière, cellule déjà à une bonne température...).